Digitaler Zwilling – Erstellung und Nutzen für die Industrie

Wie genau ein realer digitaler Zwilling in der Industrie entsteht, ist abhängig von der Art des Modells. Es gibt digitale Zwillinge, die nur der Produktsimulation dienen, wieder andere übernehmen die Abläufe in einer Fabrik oder sind für die Planung einer Roboter-Steuerung verantwortlich.

Erstellung eines digitalen Zwillings in der Industrie

Besonders wichtig bei der Erstellung eines digitalen Zwillings ist die Genauigkeit. Um später aussagekräftige und präzise Simulationen zu erhalten, muss der digitale Zwilling das reale Modell möglichst hochauflösend und exakt abbilden. Jeder noch so kleine Fehler beeinflusst die Berechnungen und wirkt sich negativ auf die Simulation von realen Prozessen aus.

Das gilt sowohl für ungenaue Abbildungen von Objekten wie in etwa einem technischen Produkt, als auch fehlerhafte Daten beim digitalen Zwilling einer Lieferkette. Beides wirkt sich negativ auf Berechnungen aus und schmälert den Nutzen, den ein digitaler Zwilling in den jeweiligen Bereichen bringen kann.

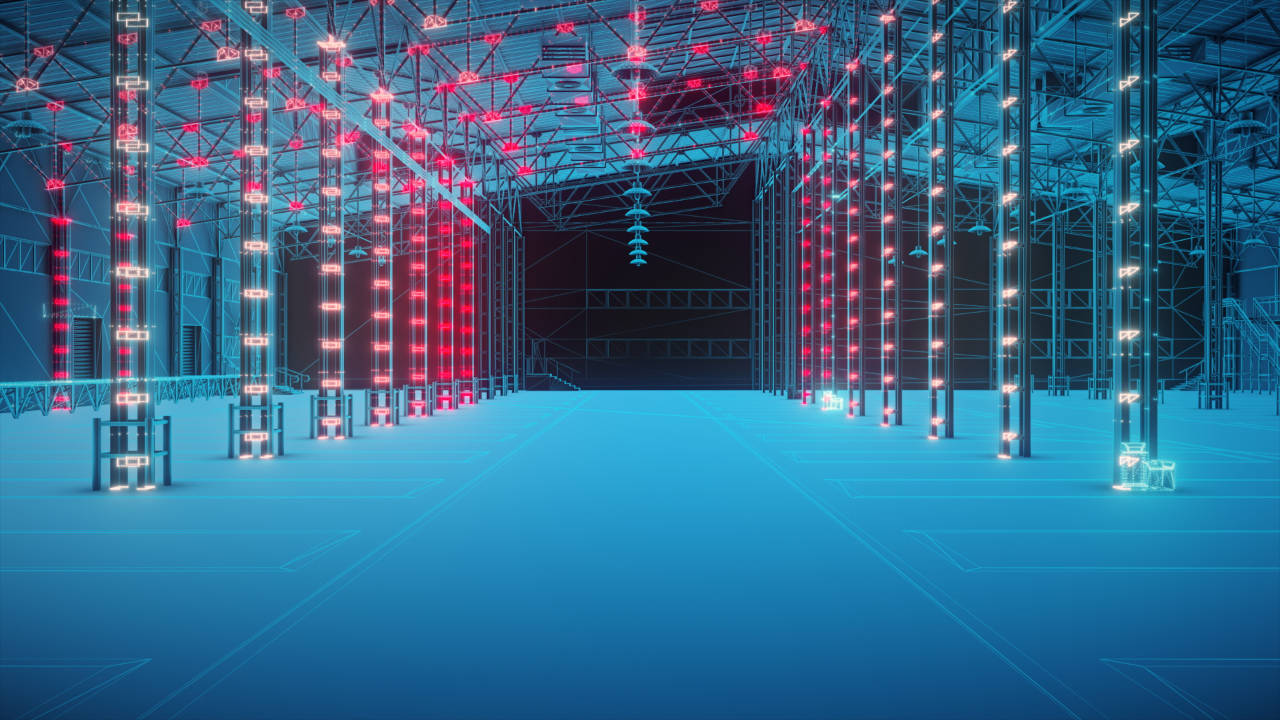

Die Industrie greift daher auf zahlreiche hochpräzise Messmethoden zur Erstellung eines digitalen Zwillings zurück. Dazu zählen Lasermessgeräte, Drohnen, Scanner und vieles mehr. Häufig wird bei der Darstellung von Produkten oder Produktionsanlagen mittels einer hochauflösenden Kamera eine Punktwolke generiert und anschließend in ein 2D- oder 3D-Modell umgewandelt. So erhält man ein hochpräzises Bild des realen Objekts am Computer. In diesem Modell werden weitere Informationen ergänzt. Darunter technische Merkmale, funktionsrelevante Daten und Informationen, die das Verhalten des Objekts beschreiben. Darüber hinaus lassen sich auch Faktoren integrieren, die außerhalb des eigentlichen Objekts liegen. Dazu zählen – im vorangegangenen Beispiel des Autos – Umwelteinflüsse, Straßenbeschaffenheit und vieles mehr.

Vorteile des digitalen Zwillings für die Industrie 4.0

Der digitale Zwilling ist ein entscheidendes und mittlerweile unverzichtbares Werkzeug bei der Automation von Systemen und Abläufen. Aufgrund der Wichtigkeit automatisierter Prozesse für die Industrie 4.0 kommt er insbesondere dort zum Einsatz. Es lassen sich reale Prozesse durchlaufen, ohne dabei das eigentliche Objekt zu verwenden. Bei allen Einsatzbereichen ist dieser Weg von großem Vorteil für die Entwicklung und Optimierung.

Ein digitaler Zwilling sorgt nicht nur für eine deutlich verbesserte Effizienz, sondern auch für einfachere und übersichtlichere Veranschaulichung. Eigenschaften und Funktionen müssen nicht an teuer und aufwendig entwickelten Prototypen getestet werden, sondern werden einfach am Computer durchgeführt.

Das Abbild des Objekts liefert genaue Informationen darüber, wie sich mögliche Änderungen darauf auswirken und das ursprüngliche Verhalten beeinflussen. Ingenieure haben so die Möglichkeit, neue Konzepte und Vorschläge schneller auf der Wirksamkeit und eventuelle Fehler zu testen und nötige Anpassungen direkt vorzunehmen. Gleiches gilt für Wartungsarbeiten oder Erneuerungen an Objekten.

Wenn diese Tests und Entwicklungen direkt am realen Objekt, oft ein empfindlicher und kostenintensiver Prototyp – durchgeführt werden, gestalten sie sich deutlich aufwendiger.

Gleichzeitig eliminiert der digitale Zwilling die Risiken, die mit Realtests verbunden sind. Dazu zählen nicht nur materielle Schäden am Objekt, sondern auch die mögliche Verletzungsgefahr für Mitarbeiter und am Objekt Beschäftigte.

Bei der Planung einer Produktionsanlage werden alle Abläufe vorher am Computer simuliert. So kann ein Unternehmen sichergehen, dass im späteren Betrieb kein Mitarbeiter durch eine fehlerhaft arbeitende Maschine gefährdet oder sogar verletzt wird.

Solche Simulationen und Prüfungen wären ohne einen digitalen Zwilling mit sehr viel Zeitaufwand verbunden. Zudem müsste eine weitaus größere Menge an Personal mit der Aufgabe betreut werden, um sie erfolgreich umzusetzen. Für die Tests an einem digitalen Zwilling reicht eine einzelne Arbeitskraft aus, die über eine anschauliche Simulation die volle Kontrolle übernehmen kann.

Exakt abgestimmte Simulationsprogramme erkennen jeden noch so kleinen Fehler in der Entwicklung und Planung. So bleiben spätere Umbauten durch Fehlplanung erspart. Diese könnten unter Umständen sehr teuer und aufwendig werden. Solchen Risiken sind Unternehmen, die mit digitalen Zwillingen arbeiten, gar nicht erst ausgesetzt.

Bessere Kommunikation und genauere Auswertung

Doch die Vorteile eines digitalen Zwillings reichen noch weiter. So können Projekte dank der digitalen Abbildung deutlich einfacher geteilt werden. Das ermöglicht die Zusammenarbeit mehrerer Mitarbeiter am gleichen Projekt. Auch Subunternehmen oder andere Zuarbeitende erhalten so einen einfacheren Zugriff auf die Planung und müssen zur Besichtigung eines Objekts nicht extra anreisen. Computerprogramme können Maße, Prozesse und Projekte allgemein deutlich einfacher auswerten. Mit der entsprechenden Rechenleistung kontrolliert ein PC in Sekundenschnelle ein gesamtes Objekt genau nach den Vorgaben, die vorab eingestellt wurden. In der Praxis nimmt solch eine Kontrolle gut und gerne mehrere Stunden in Anspruch und gestaltet sich weitaus anspruchsvoller. Auch die aus der Simulation erlangten Daten können schnell und einfach geteilt werden.